Deckensystem aus Holz und Lehm

Holz-Lehm-Massivdecke von Leipfinger-Bader mit geringem CO2-Fußabdruck in der HerstellungDie neuen Holz-Lehm-Massivdecken von Leipfinger-Bader kombinieren die Biegezugfestigkeit von Holz mit den schall- und brandschützenden sowie temperaturregulierenden Eigenschaften von Lehm. Bei der Produktion der Decken wird laut Hersteller mehr CO2 gebunden als ausgestoßen.

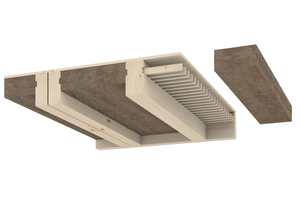

Das neue Holz-Lehm-Massivdeckensystem von Leipfinger-Bader besteht aus einer tragenden Holzbalkendeckenstruktur, die mit Lehm mit einer Rohdichte von 2,2 kg/dm³ ausgegossen wird. Das Gießverfahren sorgt laut Hersteller für einen schnellen, wirtschaftlichen Herstellungsprozess. Durch die Übernahme der tragenden Funktion der Decke durch die Holzstruktur kann die statische Dimensionierung der Holz-Lehm-Massivdecke ähnlich wie im Holzbau erfolgen. Mit einem Flächengewicht von über 250 kg/m² bietet das Deckensystem einen hohen Schallschutz, während der Lehm die Tragstruktur vor Feuer schützt: REI90 ist das Entwicklungsziel des Herstellers, das noch dieses Jahr in Brandversuchen nachgewiesen werden soll. Mittelfristig soll das Deckensystem in einem voll automatisierten Prozess hergestellt werden, um es für den Einsatz in der Praxis zugänglich zu machen.

Die Holzstruktur der Decken wird im Werk manuell zusammengefügt und mit Lehm vergossen. Der Lehm wird mit Rüttlern verdichtet, das zeit- und kostenintensive Stampfen des Materials entfällt

Die Holzstruktur der Decken wird im Werk manuell zusammengefügt und mit Lehm vergossen. Der Lehm wird mit Rüttlern verdichtet, das zeit- und kostenintensive Stampfen des Materials entfällt

Foto: Thomas Straub

Im Vergleich zu Stahlbetondecken wird durch die Verwendung der Materialien Holz und Lehm in der Herstellung des Deckensystems der CO2-Ausstoß reduziert. Das Holz fungiert als Kohlenstoffspeicher, während der Lehm aufgrund seiner geringen Verarbeitungsenergie und Wiederverwendbarkeit die Umweltbelastungen minimiert. Diese Kombination führt zu einer positiven Klimabilanz, sodass in der Herstellung der Decke mehr CO2 gebunden als ausgestoßen wird.

Wiederverwendbarkeit

Nach der Nutzungsphase können alle Komponenten des Deckensystems getrennt, wiederverwendet oder weiterverwertet werden. Außerdem strebt der Hersteller einen möglichst hohen Rezyklat-Anteil in der Produktion an. Während bereits heute Filterschlämme, die in Kieswerken als Abfallprodukt anfallen, die Basis des Lehmgemisches bilden, sollen die Sand- und Kiesanteile des Lehms in Zukunft durch Beton- und Ziegelbruch ersetzt werden. Der Gießprozess in der Herstellung der Decke wird durch Fließmittel ermöglicht, die aus der Lebensmittelindustrie bekannt sind und ersetzt das zeit- und kostenintensive Stampfen des Lehms. Damit können ähnliche Materialeigenschaften wie von Stampflehm zu geringeren Kosten erreicht werden, ohne den CO2-Fußabbdruck oder die toxikologische Unbedenklichkeit des Lehm zu beeinträchtigen.

Die Holz-Lehm-Deckenelemente werden einbaufertig auf die Baustelle geliefert

Die Holz-Lehm-Deckenelemente werden einbaufertig auf die Baustelle geliefert

Foto: Leipfinger Bader

Das erste praktische Anwendungsbeispiel der Holz-Lehm-Massivdecken ist der Neubau eines Bürogebäudes für den Verband für Ländliche Entwicklung in Tirschenreuth. Hier wurden 650 m² Holz-Lehm-Decken- und Dachelemente eingesetzt, die bei Leipfinger-Bader in Pfeffenhausen vorgefertigt und just-in-time auf die Baustelle geliefert wurden. Die Oberflächen der Decken wurden dabei unbehandelt belassen.

Mehr über das Holz-Lehm-Massivdeckensystem erfahren Sie auf der Website der Firma Leipfinger-Bader (siehe hier).

Julian Trummer (M.A.) ist Mitarbeiter im Bereich Forschung und Entwicklung bei der Leipfinger-Bader GmbH.