Ein Turm aus gedrehtem Brettsperrholz entsteht

Der Urbach Turm ist eine einzigartige Holzkonstruktion. Seine markante Form entstand in einem neuartigen Prozess der Selbstformung der Holzbauteile. Dabei wurde das natürliche Quell- und Schwindverhalten des Holzes genutzt, um den Bauteilen eine vorausberechnete, gekrümmte Form zu verleihen.

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: Empa

Foto: Empa

Foto: Empa

Foto: Empa

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

Foto: ICD/ITKE, Universität Stuttgart

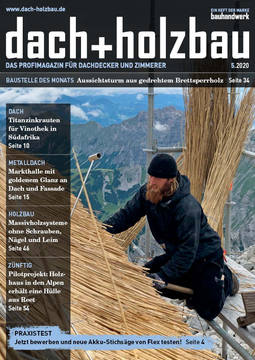

Der Urbach Turm ist eine von 16 Stationen, die für die Remstal Gartenschau 2019 gebaut wurden. Der 14 Meter hohe Turm liegt an einem weithin sichtbaren Hang in der Mitte des Remstals und ist ein markantes Wahrzeichen. Er bietet einen Ort des Schutzes, der inneren Reflexion und zugleich eine beeindruckende Aussicht.

Der Urbach Turm ist gleichzeitig die weltweit erste bauliche Anwendung einer tragenden Holzkonstruktion aus selbstformend hergestellten Holzbauteilen. Die Formänderung wird dabei allein durch das Schwinden des Holzes bei abnehmendem Feuchtegehalt erreicht. Die Komponenten für den 14 m hohen Turm wurden zunächst als ebene Zweischichtholzplatten hergestellt. Im industriellen Trocknungsprozess krümmten sich diese für den Turm von selbst in die endgültige, vorausberechnete Form. Die Technologie der selbstformenden Fertigung von Massivholzplatten eröffnet mit ihrer Anpassung an unterschiedliche Krümmungsradien neue architektonische Möglichkeiten.

Quellen und Schwinden zur Gestaltung genutzt

Während es seit Jahrhunderten Methoden gibt, Holz in verschiedene Formen zu biegen und sich diese zu anerkannten, industriellen Prozessen entwickelt haben, sind diese nach wie vor meist auf hohe mechanische Kräfte angewiesen. Das Verformungsverhalten von Holz bei Feuchteänderungen ist in der Praxis und in der Wissenschaft hingegen seit langem bekannt. Feuchteänderungen verursachen dabei typischerweise Probleme wie Rissbildung und Verformung und müssen daher sorgfältig kontrolliert werden. Dieses „Problem“ der Verformung wurde für die Konstruktion des Urbach Turms zur Formgebung genutzt. Denn in der gleichen Weise, wie Maschinen programmiert werden können, verschiedene Bewegungen auszuführen, kann auch der Werkstoff Holz so „programmiert“ werden, dass er sich während des Trocknens in eine vorgegebene Form krümmt. Ein Umdenken im Entwerfen und Konstruieren und neue digitale Materialmodelle zur genauen Vorhersage ermöglichen es nun, dieses feuchtigkeitsbedingte Quellen und Schwinden für Selbstformungsprozesse zu nutzen. Das zeigt der Bau des Urbach Turms auf beeindruckende Weise.

Selbstformende Fertigung eröffnet neue Möglichkeiten

Statt aufwändiger und energieintensiver, mechanischer Umformprozesse verformt sich der Werkstoff Holz hierbei ganz von selbst. Die Formänderung wird durch das Schwinden des Holzes bei abnehmendem Feuchtigkeitsgehalt verursacht. Zuvor wurden materialspezifische, computergestützte mechanische Modelle entwickelt, um sowohl die Materialanordnung zu planen als auch zu optimieren, die zur Herstellung verschiedener Krümmungstypen und Radien mit der notwendigen Genauigkeit erforderlich ist. Die Technologie der selbstformenden Fertigung von Massivholzplatten und die Anpassungsfähigkeit an unterschiedliche Krümmungsradien eröffnet dabei neue Möglichkeiten für dünne Schalenstrukturen aus Holz.

Sägen, Trocknen und Bearbeiten

Die EMPA (Eidgenössische Materialprüfungs- und Forschungsanstalt), die ETH Zürich und die Universität Stuttgart haben die Methode zur Selbstformung des Holzes gemeinsam entwickelt. Die beiden Schweizer Unternehmen Lehmann Holzwerk AG und die Blumer-Lehmann AG waren als Industriepartner in das Projekt involviert. Die gesamte Prozesskette der Holzbearbeitung, vom Schneiden der regionalen, schweizerischen Fichtenholzstämme im Sägewerk über die Herstellung der selbstformenden Platten, den Trocknungsprozess bis hin zur Endbearbeitung und Vormontage, erfolgte am Standort der Blumer-Lehmann AG in Gossau im Kanton St. Gallen.

Im Trocknungsprozess gekrümmt

Die gebogenen Komponenten der Turmstruktur aus Brettsperrholz (BSP/CLT) wurden aus fünf Schichten gekrümmter und miteinander laminierter Zweischichtholzplatten hergestellt. Die Zweischichtplatten aus Fichtenholz wurden dabei mit hoher Holzfeuchte hergestellt und in einem industriell standardisierten Trocknungsverfahren getrocknet. Dabei stellte man Platten mit Unterschieden in der Holzfeuchte und Hauptfaserrichtung her. Diese Platten bogen sich dann während des Trocknens in vorausberechnete, gekrümmte Formen. Nach dem Herausnehmen aus der Trockenkammer hatten die Platten die gewünschte, gewölbte Form. Die Platten wurden anschließend miteinander überlappend zu langen Brettsperrholzrohlingen laminiert und mit einer Sperrschicht versehen. So entstanden mehrfach gekrümmte BSP-Bauteile mit fünf Schichten und einer Dicke von 90 mm.

Massivholzkonstruktion und Holzverkleidung

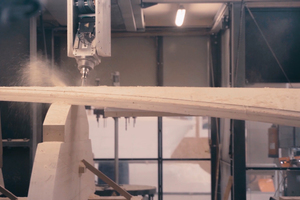

Die Bauteile des Turms wurden dann aus den Brettsperrholzrohlingen 5-achsig CNC-gefräst. Mit präziser, vorausberechneter Krümmung und Faserausrichtung aus dem Herstellungsprozess wurde jede Komponente in nur 90 Minuten Maschinenzeit geschnitten und bearbeitet. Nach der Bearbeitung wiesen die einzelnen Bauteile eine Länge von bis zu 15 m auf, mit einem Radius von 2,40 m und einer Bauteildicke von 90 mm.

Nach dem Fräsen wurden jeweils drei Brettsperrholzteile zu einem Viertel des Turms vormontiert und bereits mit einer Wassersperre und einer externen Holzverkleidung versehen. Die Wassersperre besteht dabei aus „Hertalan Easy Stick GS“ EPDM-Streifen. Das Material ist mit einem Glasgewebe verstärkt und unterseitig mit einer Selbstklebeschicht aus Butylkautschuk versehen. Auf der Außenseite der gekrümmten Elemente wurde eine Fassade aus Brettschichtholzträgern aus Lärchenholz aufgebracht. Die Fassadenhölzer wurden verschraubt. Anschließend erhielt die Holzfassade eine transparente, dauerhaft anorganische Beschichtung, die das Holz vor UV-Strahlung und Pilzbefall schützt. Anstatt zu reißen und unter Witterungseinflüssen silbergrau zu werden, erhält das Lärchenholz dadurch mit der Zeit eine gleichmäßige weiße Farbe. Die Oberflächenbehandlung des Holzes mit dem Namen „UVood“ wurde im Auftrag der Lehmann Holzwerk AG und Schilliger Holz AG von Forschern der ETH Zürich und der EMPA entwickelt und patentiert. Sie wird exklusiv durch die Lehmann Holzwerk AG und die Schilliger Holz AG angeboten und bei den beiden Firmen auf den entsprechenden Holzprodukten aufgetragen. Mehr Informationen zu der Oberflächenbehandlung finden Sie unter www.uvood.ch/de.

Holzkonstruktion mit Hubsteigern montiert

Insgesamt besteht der Urbach Turm aus 12 gekrümmten Bauteilen aus Brettsperrholz. Die Tragkonstruktion des Turms weist dabei eine Dicke von 90 mm auf und ist über 14 Meter hoch, was zu einem Spannweiten-Dicken-Verhältnis von ca. 160:1 führt. Die Krümmung ermöglicht eine sehr schlanke und leichte Turmstruktur von nur 38 kg pro Quadratmeter Turmoberfläche. Im montierten Zustand wirkt der Turm durch seine ausdrucksvolle, gekrümmte Geometrie statisch als flächenaktive Struktur. Die Verbindung der Leichtbauelemente erfolgte durch kreuzweise angeordnete Vollgewindeschrauben. Deren Anordnung und spezifischer Winkel wurde in Bezug auf die statische Ausnutzung optimiert. Eine durchgehende Verbindung entlang der Nähte sorgt für eine homogene Lastabtragung.

Die vorgefertigten Baugruppen des Turms wurden von einem Team von vier Handwerkern im Remstal ohne Gerüste und Schalungen, dafür mithilfe eines Krans und Hubsteigern, an einem einzigen Arbeitstag montiert. Mit einem transparenten Dach aus Polycarbonat mit Stahlunterkonstruktion wurde der Turm nach oben hin abgeschlossen.

Architektonisches Wahrzeichen für das Remstal

Die konkave Krümmung der Holzelemente führt auf der Außenseite des Turms zu klaren Linien und markanten Oberflächen, die durch direktes Tageslicht und die Aufhellung der Lärchenbekleidung im Laufe der Zeit noch verstärkt werden. Der Eindruck der sanft geschwungenen Oberflächen wird durch das von oben durch das transparente Dach einfallende, indirekte Licht noch intensiviert. Gegenüber dem Eingang öffnet sich die schlanke Hülle aus Holz wie ein Vorhang und rückt so das Remstal in den Mittelpunkt.

AutorenProf. Achim Menges ist Architekt, Gründer und Leiter des Instituts für Computerbasiertes Entwerfen und Baufertigung an der Universität Stuttgart. Prof. Jan Knippers ist beratender Ingenieur und leitet das Institut für Tragkonstruktionen und konstruktives Entwerfen der Universität Stuttgart.

Der Werkstoff Holz kann so programmiert werden, dass er sich während des Trocknens in eine vorgegebene Form krümmt.

Bautafel (Auswahl)

Projekt Urbach Turm aus selbstformend hergestelltem Brettsperrholz

Entwurf, Planung, Forschung & Entwicklung ICD Institut für Computerbasiertes Entwerfen und Baufertigung, Prof. Achim Menges, Dylan Wood, Universität Stuttgart, www.icd.uni-stuttgart.de

Tragwerksentwurf und Planung ITKE – Institut für Tragkonstruktionen und konstruktives Entwerfen, Prof. Jan Knippers, Lotte Aldinger, Simon Bechert, Universität Stuttgart, www.itke.uni-stuttgart.de

Forschungspartner EMPA (Eidgenössische Materialprüfungs- und Forschungsanstalt), Angewandte Holzforschung, Dübendorf (CH), www.empa.ch und

Eidgenössische Technische Hochschule Zürich, Holzbasierte Materialien, Prof. Ingo Burgert, Dr. Markus Rüggeberg, Philippe Grönquist,

Industriepartner Blumer-Lehmann AG, Gossau (CH), www.lehmann-gruppe.ch

Projektunterstützung Gemeinde Urbach, Remstal Gartenschau 2019 GmbH; Deutsche Bundesstiftung Umwelt; Innosuisse - Schweizerische Agentur für Innovationsförderung; Carlisle Construction Materials GmbH; Scanntronik Mugrauer GmbH