Einkaufen unter der Riesenwelle

Im Oktober 2012 öffnete die neue Riesen-Mall „G3 Shopping Resort“ in Gerasdorf, am Stadtrand von Wien, ihre Pforten. Besonders ins Auge fällt das langgestreckte, wellenförmige Dach. Dessen Konstruktion setzt sich aus verschieden großen und unterschiedlich gebogenen Brettsperrholz-Platten (BSP) zusammen.

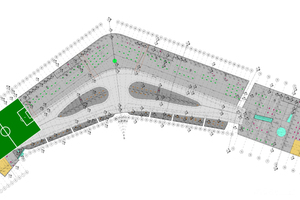

Das „G3“ in „G3 Shopping Resort“ verweist darauf, dass es sich in Gerasdorf um drei große Gebäudekomplexe handelt, die an den Seiten eines zentralen Parkplatzes liegen: ein Einkaufszentrum, ein Fachmarktzentrum und ein Baumarkt.

Das Einkaufszentrum ist das größte der drei Gebäude. Es besitzt ein 740 m langes, zwischen 70 und 140 m breites, bumerangförmiges Holzdach mit einer Fläche von 58 000 m². Doch nicht nur die Dimension ist beeindruckend, sondern auch die Form: Wie eine riesige Welle erstreckt sich das Dach über den Grundriss. Es besteht aus gekrümmten Brettschicht(BS)-Holz-Trägern, auf die Brettsperrholz-Platten (BSP) verlegt sind. Das Ganze ruht auf etwa 800 Stützen, die bis zu 20 m hoch sind. Die seitlich angeordneten Läden besitzen konventionelle Flachdächer, ebenfalls in Holzbauweise.

Das Dachtragwerk haben die Planer des Wiener Büros ATP Architekten und Ingenieure konzipiert. Dabei sind die BS-Holz-Träger der „Riesenwelle“ im Gebäuderaster von 8 m angeordnet und bilden mit den eingespannten Stahl- und Stahlbeton-Stützen das Primärtragwerk, die aufliegende und aussteifende Dachscheibe das Sekundärtragwerk. Aufgrund der stark variierenden Form, die zudem zwei tropfenförmige Aussparungen aufweist, kamen drei verschiedene Tragsysteme zum Einsatz:

In den lang auslaufenden Endbereichen sind die BS-Holz-Träger nach innen geneigt, in der Mitte über einen speziellen Stahlknoten verbunden und auf Stahlbeton-Außenstützen und Y-förmigen Stahl-Mittelstützen aufgelagert.

In der Gebäudemitte spannen dreiteilige BS-Holzträger – die längsten Teile bis zu 80 m lang – von den äußeren Stahlbeton-Stützen über zwei innenliegende vierarmige „Baumstützen“ aus Stahl. Stahlknoten verbinden die dreiteiligen Träger biegesteif: durch eingeschlitzte Bleche mit Langlochausbildungen und Stabdübeln, die Längenveränderungen zwängungsfrei zulassen.

In den Bereichen mit den tropfenförmigen Aussparungen spannen die BS-Holz-Träger als Einfeldträger von Stahlbeton-Stütze zu Stahlbeton-Stütze.

Ergänzend gibt es noch Querträger, die als Druck- und Zugriegel fungieren. Sie liegen am Dachrand in den Achsen der Stahlbeton-Stützen und in der Dachmitte in den Achsen der Stützenköpfe.

Dachscheibe aus Plattenunikaten

Die geschwungene Dachform mit ihren Wölbungen und Rundungen in verschiedene Richtungen stellte die Konstrukteure von Graf-Holztechnik vor besondere Herausforderungen. BSP lässt sich zwar bis zu einem gewissen Grad gut wölben, sodass es Rundungen mitmacht. Die Krümmungen der Dachfläche in zwei Richtungen zu bewerkstelligen, erforderte jedoch eine detaillierte Planung im Hinblick auf die Elementausbildung, die Anordnung der Plattenstöße und deren Verbindungen untereinander zu einer Scheibe.

Mit der 3D-Planungssoftware cadwork wurde jede Platte regelrecht „konstruiert“, denn fast jede ist ein Unikat: Ein Großteil der Platten war mit 16 m Länge – sie spannen über zwei Binderfelder – und 3 m Breite von den Abmessungen her zwar meist gleich, doch die statisch erforderliche Dicke wurde für jede Platte extra berechnet, um die Konstruktion so schlank und wirtschaftlich wie möglich zu dimensionieren. Das führte dazu, dass es letztlich 13 verschiedene Plattenstärken zwischen 9,4 und 24 cm gab.

Bei der Montage wurden die einzelnen Platten wie Bahnen und jeweils um eine halbe Plattenlänge versetzt verlegt. Durch die Krümmung der Dachfläche ergaben sich bei den 16 m langen Platten von der unteren Ecke über die Diagonale zur oberen Ecke Höhenunterschiede bis zu 1 m. Gleichzeitig verwindet sich aufgrund der ungleichmäßigen Rundungen und Wölbungen des Daches jede Platte etwas anders. Aus dieser Geometrie resultieren an den Längsrändern der Platten teilweise bis zu 2 cm breite Fugen zur jeweils benachbarten Platte. Da sich trotzdem eine Scheibe ausbilden ließ, nahm man die sich öffnenden und schließenden Fugen in Kauf und ersparte sich damit auch eine aufwendige Bearbeitung der Plattenränder.

Mit Schubleisten, Nägeln, Schrauben und Tellerschrauben zur Dachscheibe

Die Verbindung der Platten untereinander erfolgte dann auf der Oberseite über Schubleisten aus 25 mm dicken OSB-Streifen. Die Monteure legten sie in entsprechende Ausfräsungen der Plattenränder ein und vernagelten sie mit den BSP-Platten, so dass sie schubsteif miteinander verbunden sind. Darüber hinaus sind die Plattenquerstöße mit den BS-Holz-Trägern verschraubt.

Die Plattenlängsseiten werden untereinander zusätzlich mit Tellerkopfschrauben zusammengehalten, um die zwischen den BS-Holz-Trägern unterschiedlich „durchhängenden“ BSP-Platten auf eine Höhe zu bringen und sie formstabil miteinander zu verbinden.

Die Fugen auf der Unterseite mussten zur Ausbildung der Scheibe nicht geschlossen werden. Eine abgehängte Decke sorgt dafür, dass man sie nicht sieht.

Aus den unterschiedlich dicken BSP-Platten ergibt sich nach dem Verlegen eine flächenbündige Unterseite, aber eine plattenweise höhenversetzte Oberseite. Um die unterschiedlichen Plattenhöhen im Gesamtdachaufbau auszugleichen, wurde auch die Wärmedämmung plattenweise unterschiedlich dick gewählt.

Zwischen Holzdach und Dämmung befindet sich eine applizierte kaltselbstklebende Dampfsperrbahn. Auf die Dämmschicht folgt lediglich eine PVC-freie FPO-Kunststoffdachbahn als wasserdichte Außenhaut.

Planung rückwärts wegen der Logistik

Die große Herausforderung für Graf-Holztechnik war die sehr knappe Vorbereitungszeit: Es erhielt den Auftrag für die Dachkonstruktion Anfang Dezember 2010 und die Montage sollte bereits am 1. April 2011 starten. Es blieben also nur vier Monate für die Arbeitsvorbereitung und die Vorfertigung.

Alle Elemente mussten bis Mitte Januar 2001 als vollständige 3D-CAD-Zeichnung erfasst sein, um sie dann dem BSP-Produzenten für den passgenauen CNC-Abbund zur Verfügung zu stellen. Hierfür haben die Ingenieure von Graf-Holztechnik jedes Detail und jeden Anschluss bemessen (Statikprogramm Dlubal), die Konstrukteure diese dann im 3D-CAD eingearbeitet und daraus abbundfähige Pläne erstellt. Das Gleiche geschah für die Primärkonstruktion aus BS-Holz-Trägern und Stützen-Anschlüssen mit jeweils anderer Neigung.

Schon während der Detailplanung galt es, für jede Platte auch deren genaue Verlegestelle und den Montageablauf zu berücksichtigen, damit sie in der richtigen Reihenfolge produziert und angeliefert werden konnten. So erhielten sämtliche BSP-Teile eine Transportnummer inklusive Bauteilbezeichnung, Positionsnummer, Plattenstärke und Lage im Lkw. Dazu wurden Positionspläne erstellt, um auf der Baustelle für sämtliche Platten problemlos den richtigen Einbauort finden zu können. Die Werkplanung des Holzbaus kostete etwa 9000 Arbeitsstunden Zeit und füllte rund 100 Ordner.

Die vorgefertigten Holzbauteile konnten bei den produzierenden Unternehmen gelagert werden, sodass man auf der Baustelle keine Lagerfläche benötigte. Die Elemente wurden auf Abruf dann Fuhre für Fuhre zur Baustelle gebracht und direkt von 50 Graf-Holztechnik-Mitarbeitern montiert. Sie verbauten pro Tag zwischen 1200 bis 1500 m² Platten. Insgesamt waren für die 8000 m³ BSP 160 Transporte notwendig.

Die Entscheidung fiel für ein BSP-Dach

Als Dacheindeckung hatten die Architekten zwei Varianten ausgeschrieben: zum einen ein OSB-beplanktes Holzrahmenbau-Element mit integrierter Wärmedämmung und feuchteaktiver Dampfbremse, zum anderen und eine BSP-Konstruktion. Obwohl Letztere um 11 Prozent teurer war, entschied sich der Bauherr für sie, denn mit ihr ließen sich bauphysikalisch und konstruktiv bessere Ergebnisse erzielen, unter anderem eine flexiblere raumseitige Anordnung der Haustechnik.

Auch die Möglichkeit, große Kräfte aus Wind oder Erdbeben und Wind von der Fassade und dem bis zu 8 m weit auskragenden Dach über die BSP-Scheibe aufzunehmen, lieferte ein gewichtiges Argument.

Autorin

Susanne Jakob-Freitag ist studierte Bauingenieurin und freie Journalistin. Sie berichtet vor allem über Themen aus dem Holzbaubereich.

Die Wärmedämmung gleicht die variierenden Plattendicken aus

Bautafel (Auswahl)

Projekt Einkaufszentrum „G3 Shopping Resort“, A-2201 Gerasdorf

Baukosten 200 Mio. Euro

Bruttogeschossfläche 93000 m²

Verkaufsfläche 58 000 m² (etwa 200 Läden)

Dachfläche 58 000 m²

Bauherr/Bauträger HY Immobilien Ypsilon GmbH, A-1020 Wien

Projektentwicklung BAI Bauträger Austria Immobilien GmbH,

A-1020 Wien, www.bai.at

Architektur, Vorstatik, integrale Planung

ATP Architekten und Ingenieure, A-1030 Wien,

Ausführungsstatik Holzbau Graf-Holztechnik GmbH, A-3580 Horn,

Dipl.-Ing. Johann Zehetgruber Ziviltechniker GmbH, A-3910 Zwettl

Holzbau Graf-Holztechnik GmbH, A-3580 Horn, www.graf-holztechnik.at

Prüfingenieur RWT Plus ZT GmbH, Dr.-Ing. Richard Woschitz, A-1010 Wien, www.rwt-plus.at

Produktion und Lieferung der BSP-Platten Mayr-Melnhof Kaufmann Reuthe GmbH,

A-6870 Reuthe, www.mm-kaufmann.com, und Stora Enso Wood Products GmbH,

A-9462 Bad St.Leonhard,

Im Internet finden Sie weitere Fotos des „G3-Shopping-Resort“ in Gerasdorf. Geben Sie hierzu bitte den Webcode in die Suchleiste ein.