Rekonstruktion eines römischen Schiffes

Nachbau des römischen Handelsschiffes Laurons II in TrierInnerhalb von zwei Jahren wurde in Trier nahezu originalgetreu ein römisches Handelsschiff nachgebaut. Das Projekt liefert, unterstützt durch 3D-Simulationen, umfangreiche Informationen über die Segeldaten des Schiffes und den antiken Seehandel in einer Genauigkeit, die bisher so nicht möglich war.

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Michael Hoffmann

Foto: Michael Hoffmann

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Quelle: Dr. Ronald Bockius

Quelle: Dr. Ronald Bockius

Quelle: Dr. Ronald Bockius

Quelle: Dr. Ronald Bockius

Quelle: Dr. Ronald Bockius

Quelle: Dr. Ronald Bockius

Quelle: Hochschule Trier

Quelle: Hochschule Trier

Foto: Universität Trier

Foto: Universität Trier

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

Foto: Daniel Yamanian

„Wenn Du ein Schiff bauen willst, dann trommle nicht Männer zusammen, um Holz zu beschaffen, Aufgaben zu vergeben und die Arbeit einzuteilen, sondern lehre die Männer die Sehnsucht nach dem weiten, endlosen Meer“, schrieb der französische Schriftsteller Antoine de Saint-Exupéry. Wichtig ist vermutlich beides, und genau das hat Professor Christoph Schäfer von der Uni Trier getan: Er hat mit seiner eigenen Begeisterung viele Menschen für die Rekonstruktion eines römischen Handelsschiffes entflammt und dadurch sowohl viele helfende Hände – im wahrsten Sinne des Wortes – mit ins Boot geholt als auch Materialspenden und Leihgaben organisiert. Es ist wohl eher selten, dass so viele Personen ehrenamtlich in einem Projekt gemeinsam ihre Zeit und Kraft investieren.

Ein Schiffswrack war die Vorlage

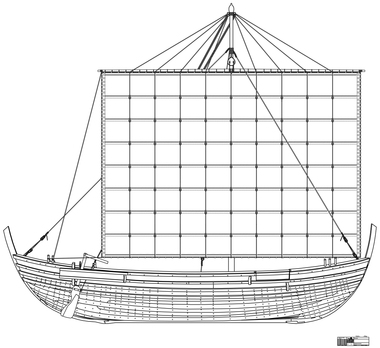

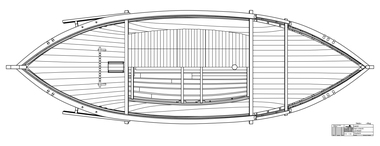

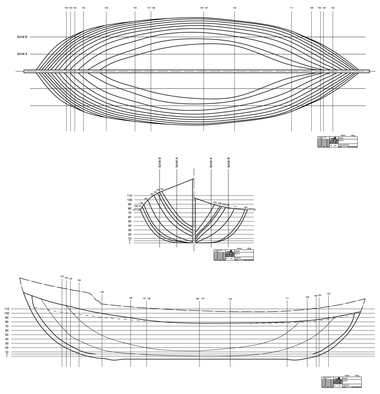

In der französischen Mittelmeerbucht von Laurons nahe Marseille war in den 1980er Jahren das Wrack Laurons II, das für den Nachbau des Schiffes als Vorlage diente, entdeckt worden. Bereits 1984 hatte der Franzose J.-M. Gassend dazu ein umfassendes Aufmaß mit hilfreichen Konstruktionszeichnungen angefertigt und publiziert. Das Besondere an dem Wrack war, dass es durch eine günstige Position am Meeresgrund so mit Sediment abgedeckt war, dass erstaunlich viele Details erhalten geblieben sind. Ein wahres Geschenk für die Rekonstruktion des römischen Handelsschiffes. So konnte belegt werden, dass der Kiel mit so genannten französischen Schlössern, einer kraftschlüssigen Holzverbindung, gebaut worden war. Die Außenplanken des Schiffsrumpfs hingegen waren mit einer speziellen Nut- und Federverbindung verbunden. Beides sollte bei der Rekonstruktion des Schiffes berücksichtigt werden. Da es sich bei der Rekonstruktion des antiken römischen Schiffes um ein Projekt des Fachs Alte Geschichte der Uni Trier handelt, standen nicht nur Bauweise und Rekonstruktion des Schiffes im Mittelpunkt. Es ging auch um die Auseinandersetzung mit dem durch die Schiffsart erfolgten Handel. Durch digitale Simulationen kann die Leistungsfähigkeit des Handelsschiffes untersucht werden. Daraus kann man Rückschlüsse darauf ziehen, welche Seewege die Schiffe seinerzeit genommen haben, wie schnell sie gefahren sind und welche Last sie kostendeckend transportieren konnten. „Es geht darum, dass wir auf diese Weise zum ersten Mal Leistungsdaten eines solchen Schiffes erheben können“, sagt Chistoph Schäfer, „und das ist nicht zuletzt deshalb so gut möglich, weil die klimatischen Rahmenbedingungen im römischen Kaiserreich unserem Klima sehr ähnlich waren.“

Sowohl beim Bau selbst als auch bei Simulationen zu den komplexen Segeldaten wurde hochmoderne elektronische Technik des Fachbereichs Technik/Maschinenbau der Hochschule Trier eingesetzt. Die digitale 3D-Rekonstruktion des Schiffes bildet die Grundlage für Berechnungen und Simulationen, aber auch für den originalgetreuen Nachbau des Schiffes. Die Daten aus den Simulationen können heute, nach Fertigstellung des Schiffes, mit Daten von realen Messfahrten des Schiffes verglichen werden.

Temporäre Halle für den Bau

Zunächst musste für den Bau des immerhin 16 m langen und 5 m breiten Schiffes eine Halle gefunden werden. Dafür wurde an der Uni Trier temporär ein Stück der Parkplatzfläche zur Verfügung gestellt, auf der eine Hallenkonstruktion errichtet wurde. Platz wurde aber nicht nur für das Schiff selbst, sondern auch für Material, Maschinen und viele ehrenamtliche und studentische Hilfskräfte benötigt. Gefördert wurde das Projekt von der Deutschen Forschungsgemeinschaft (DFG) und der Nikolaus Koch Stiftung sowie zahlreichen Unternehmen, Privatleuten und Institutionen. Insgesamt wurden 13 Kiefern für das Plankenholz, 10 Eichen für das Spantgerippe und zwei Weißtannen für Mast und Rah verarbeitet. Das Holz wurde von der Stadt Trier zur Verfügung gestellt, das Bauholz für die Schablonen durch den Geschäftsführer der Firma Leyendecker.

Mobiles Sägewerk ermöglicht Zuschnitt

Problematisch war zunächst, ein Sägewerk zu finden, das in der Lage war, die bis zu 18 m langen Hölzer zuzuschneiden. Die Lösung lieferte „Lührings mobiles Sägewerk“. Thomas Lühring aus Neustadt am Rübenberge hat seine Maschinen so präpariert, dass er sein Angebot von den üblichen Maximallängen auf 20 m erweitern konnte. Der Zuschnitt des Holzes erfolgte direkt am Bauplatz. Nach rund einjähriger Trocknungszeit begann der eigentliche Schiffsbau. Für die Arbeiten wurden entsprechende Maschinen vom Dickenhobel bis zur Kreissäge benötigt. Diese stellte über den gesamten Zeitraum von zwei Jahren das Handelsunternehmen Hees + Peters zur Verfügung. Die Handwerkskammer Trier, genauer gesagt Kammerpräsident Rudolf Müller, hatte hier bei der Vermittlung ganze Arbeit geleistet. „Wir haben versucht, das Projekt im Sinne der Wissenschaftsallianz zwischen der Uni, der Hochschule, der Handwerkskammer und weiteren Partnern durch die Vermittlung von Fachleuten, Firmen und Sponsoren, Tipps bei der Strukturierung des Projektes und Hilfestellungen bei notwendigen Anträgen zu unterstützen“ sagt Müller. Beispielsweise konnte über die Innung der pensionierte Schreiner Helmuth Esslinger für das Projekt gewonnen werden. Esslinger fertigte ehrenamtlich über 2000 Holznägel, die beim Bau des Schiffes eingesetzt wurden.

Schiffsbau mit Laien und Fachhandwerkern

Aber wie baut man ein Schiff mit einer Vielzahl ungelernter Helfer? Man sucht sich einen Bootsbaumeister (Matthias Helterhoff), der auch im Bau historischer Schiffe firm ist, sowie einen gelernten Tischler und Doktoranden am Lehrstuhl für Alte Geschichte (Sascha Weiler) und einen Gymnasiallehrer (Marcus Altmann), der ebenfalls schon am Bau von drei römischen Booten mitgewirkt hat, sowie die Lehrstuhlmitarbeiter Amon Traxinger und Peter Johann als Bauleiter. Genug Fachwissen offensichtlich, um das Projekt erfolgreich durchzuführen.

Rekonstruktion und Wiederaufbau

Zunächst wurde der Kiel mit den Steven, einer nach oben gezogenen Verlängerung des Kiels, gebaut. Darauf wurden die so genannten Mallen errichtet, eine Art halbrunder Schablonen für die weitere Konstruktion des gewölbten Schiffskörpers, die den Rumpfverlauf nachempfinden. „Mit Mallen arbeitet man normalerweise, wenn mehrere Schiffe gleicher Größe und Bauart gebaut werden sollen, so dass jedes Schiff mit Hilfe der gleichen Schablonen angefertigt werden kann“, erklärt der Tischlergeselle Sascha Weiler, „in diesem Fall war es die sicherere Alternative für ein gelungenes Ergebnis, da so die Gefahr, Fehler zu machen deutlich reduziert wurde.“ Hierzu ergänzt der Bootsbauermeister Matthias Helterhoff: „An die Spanten (tragendes, quer zum Kiel verlaufendes Bauteil zur Verstärkung des Schiffsrumpfes, Anm. d. Red.) hätte von Vornherein eine Schmiege angearbeitet werden müssen, was fast unmöglich ist, einem Laien zu vermitteln. Aber das war nicht der einzige Grund für die Vorgehensweise: In diesem Fall haben auch die Römer seinerzeit das Schiff so gebaut. Die Spanten waren außer über die Planken gar nicht miteinander verbunden.“ Als Planken werden die Bretter bezeichnet, mit denen das tragende Skelett des Schiffes beplankt wird.

Gedämpft, gebogen und vernagelt

Vor dem Einbau der Planken mussten die bis zu 17 m langen Bretter gedämpft und vorgebogen werden. Insbesondere zu den Schiffsenden hin, wo die Planken stark gebogen sind, war das notwendig. Bei der Positionierung der Planken wurde der Bootsbau durch Überblendung von 1:1 Linienrissen sowie die Überlagerung und den Vergleich der digitalen Bauteildaten mit den gefertigten Bauteilen durch den Fachbereich Technik/Maschinenbau und Fahrzeugtechnik unterstützt. Zuerst wurden die Planken provisorisch mit Schraubzwingen und Schrauben an den Schablonen befestigt. Erst wenn sie wieder erkaltet waren und ihre Form hielten, wurden die Bretter gefräst und mit Nut und Feder ineinandergesteckt. Dabei handelt es sich nicht um eine über die gesamte Länge der Planken verlaufende Nut- und Federverbindung, sondern um Taschen, die in die Bretter gefräst wurden und in die Lamellen (ähnlich wie Dübel) eingesteckt wurden. Um diese, auch als „falsche Federn“ bezeichneten Lamellen endgültig zu fixieren, wurden in jede zwei Holzdübel geschlagen. Die Nägel laufen konisch zu, um sich so weit genug in das Holz schlagen zu lassen. Von der anderen Seite wurden sie dann aufgeschlitzt und ein Keil eingeschlagen, der den Holznagel aufspreizt und so fixiert. Die montierten Planken gaben die Form des Schiffsrumpfes vor. Nachdem die gesamte Beplankung aufgebracht war, konnten die quer im Rumpf verlaufenden, tragenden Spanten eingebaut werden. Danach entfernten die Bootsbauer die Schablonen. Die Planken wurden ab diesem Zeitpunkt von den Spanten gehalten. Im Bootsbau werden die einzelnen Abschnitte des Skelettes im Schiffsrumpf je nach ihrer Position unterschiedlich benannt. So heißen die Hölzer, die im unteren Teil des Rumpfes quer zur Kiellinie verlaufen, Wrangen. Wenn sie allerdings über dem Kiel einen Stoß haben, nennt man sie Halbspanten. Hölzer, die an die Bodenwrange anschließen, heißen Spanten und Hölzer, die rechts und links über das Deck hinausragen, werden als Auflanger bezeichnet. Die Wrangen, Spanten und Auflanger mussten überwiegend in Handarbeit bearbeitet werden, bis sie genau in die vorgefertigte „Schale“ passten. Da es sich mit so einem offenen Skelett nicht sicher auf dem Schiff bewegen lässt, wurde über dem Gerüst ein Laufboden verlegt. Auch hier wurde mit Planken gearbeitet. Diese sind allerdings nicht aufwändig mit Feder und Tasche verbunden, sondern nur aufgenagelt, da an der Innenseite des Schiffes keine Wasserdichtheit erforderlich war. Der Rumpfbereich des Schiffes, der später unterhalb der Wasserlinie liegt, wurde zum Schutz vor Bewuchs mit einem Bitumenanstrich versehen. Das restliche Schiff wurde mit einem Leinölgemisch mit Zusätzen gestrichen, dadurch sollen die Pflegeintervalle verlängert werden.

Französische Schlösser im römischen Schiff

„Eine Besonderheit stellte für uns die Herstellung der so genannten französischen Schlösser dar“, so Sascha Weiler, „das ist eine kraftschlüssige reine Holzverbindung, die in unserem Projekt für die Verlängerung des Kiels zur Anwendung kam.“ Das französische Schloss, auch Französischer Keilverschluss genannt, gehört zu den traditionellen Längsverbindungen im Holzbau. Die Verbindung lässt sich öffnen und schließen, was die Bezeichnung Schloss erklärt. Die beiden zu verbindenden Hölzer werden dabei spiegelverkehrt zueinander ausgesägt und ausgestemmt, so dass sie sich ineinanderschieben lassen. Um diese reversible Verbindung trotzdem fest zu bekommen, wird am Ende ein Holzkeil so zwischen die Hölzer geschlagen, dass die Verbindung wieder zu öffnen, aber nicht verschiebbar ist.

Alte Holzverbindungen treffen auf digitale Technik

Spannend war bei dem Projekt nicht nur die Rekonstruktion des Schiffes. Auch das Zusammenwirken vieler Menschen unterschiedlicher Fachbereiche und Motivationen funktionierte gut. Dabei kamen einerseits alte Holzverbindungen zum Einsatz, die noch heute genutzt und teilweise Bestandteil der Schreiner- und Zimmererausbildung sind. Zum anderen wurde eine Brücke geschlagen zwischen der Technik des 3. Jahrhunderts nach Christus und dem, was heute im 21. Jahrhundert möglich ist dank virtueller Simulationsmodelle, 3D-Druck und virtueller Realität in der digitalen Rekonstruktion. „Wir möchten herausfinden, ob sich in Zukunft die Daten historischer Segelschiffe auch rein virtuell ermitteln lassen“, so Projektinitiator Christoph Schäfer, „so könnten wir einen Beitrag zur Entwicklung kostengünstiger Analysemethoden leisten.“ Und der Präsident der Handwerkskammer ergänzt ein leicht modifiziertes Zitat des französischen Sozialisten Jean Jaurès zum Erhalt alter Traditionen, in diesem Fall traditioneller Handwerksmethoden: „Tradition heißt nicht Bewahren der Asche, sondern Neuentfachen einer Flamme.“

Autorin

Dipl.-Ing. Nina Greve hat Architektur in Braunschweig und Kassel studiert. Sie arbeitet als freie Autorin unter anderem für die Zeitschriften bauhandwerk und dach+holzbau und lebt in Lübeck (www.abteilung12.de).

Bautafel (Auswahl)

Projekt Rekonstruktion des römischen Handelsschiffes „Laurons II“,

Fertigstellung Juli 2019

Projektleitung Prof. Dr. Christoph Schäfer, Universität Trier, FB III Alte Geschichte, 54286 Trier;

Bauleitung Sascha Weiler, Markus Altmann, Amon Traxinger und Peter Johann sowie Arne Döpke

Digitale Rekonstruktion des Schiffes und Messsysteme Akad. Rat Michael Hoffmann, Prof. Dr. Ing. Karl Hofmann von Kap-herr, Fachbereich Technik, Hochschule Trier, 54293 Trier

Projektunterstützung Handwerkskammer Trier, Kammerpräsident Rudolf Müller, 54292 Trier

Förderung Deutsche Forschungsgemeinschaft (DFG), Nikolaus Koch Stiftung, Stadt Trier und weitere Förderer

Bootsbaumeister Matthias Helterhoff Bootsbau und Zimmerei, 17440 Krummin

Holzzuschnitt Lührings mobiles Sägewerk, Thomas Lühring, 31535 Neustadt am Rübenberge

Bauholz für Schablonen Leyendecker Holzland GmbH & Co. KG, 54294 Trier, www.leyendecker.de

Werkzeuge und Maschinen (Leihgabe)

Hees + Peters GmbH, 54292 Trier, www.heesundpeters.com