Kompakte Bausysteme aus Massivholz

Von Palisadio über Hexagon bis zu WoodbrickWie lassen sich Wände, Decken und Bodenelemente aus Holz ohne den Einsatz von Schrauben, Nägeln oder Leim erstellen? Mit dieser Frage beschäftigte sich der Architekt Werner Grosse und entwickelte verschiedene, kleinteilige Holzbausysteme, die nur mit Hartholzdübeln verbunden werden.

Der Stuttgarter Architekt Werner Grosse hat sich auf das Bauen mit Holz spezialisiert. Er hat bereits verschiedene, industriell gefertigte Stecksysteme in Holzbauweise entwickelt, die ohne Leim und Metallverbindungen auskommen. Seine neueste Entwicklung ist das System „Woodbrick“. Doch bereits zuvor hatte Grosse zwei andere Holzbausysteme entwickelt. Bevor wir das System „Woodbrick“ vorstellen, geben wir einen Überblick über die Entwicklungsschritte, die zu diesem System geführt haben.

Hartholzdübel und Sechseckprofile

Grosses erste Idee war, aus dünnstämmigen Nadelbäumen massive Holzgebäude zu bauen. Dazu entwickelte er mit der Universität Stuttgart und dem Fraunhofer Institut für Bauphysik in Stuttgart/Vaihingen das System „Palisadio“. Das Konzept bestand darin, aus dünnen Bäumen Sechseckprofile herzustellen und mit vorgetrockneten Hartholzdübeln zu Bauteilen zu verbinden. Dazu wurden die Profile in drei unterschiedlichen Richtungen vorgebohrt und die vorgetrockneten Dübel in die Bohrungen getrieben. Die Dübel haben nur 8 Prozent Feuchte, während die Ausgleichsfeuchte des Holzes bei etwa 15 Prozent liegt. Wenn die Dübel Feuchtigkeit aufnehmen, quellen sie auf und verbinden die Profile kraftschlüssig.

Produktion und erste Referenzgebäude

In hochwertiger Sichtqualität ausgeführt, bleibt die Bienenwabenstruktur der Elemente sichtbar. Durch die vergrößerte Oberfläche der Bauteile wird Feuchtigkeit schneller ausgeglichen. Auch die Dämpfung der Akustik ist durch die Holzoberfläche gut. Durch die Wabenstruktur der „Palisadio“-Elemente lassen sich auch schräge Leibungen einfach herstellen. Elektrik und Entlüftungsleitungen werden innerhalb der massiven Holzwand verlegt. Nach der Anmeldung zum Patent 2002 folgte der Aufbau einer Produktionslinie für das „Palisadio“-System. Neben öffentlichen Gebäuden wurden vor allem Einfamilienhäuser mit dem Bausystem „Palisadio“ ausgeführt, wie das Haus eines Ehepaars in Donzdorf bei Stuttgart. Die Massivholzwände sind dort mit Schaumglas gedämmt und wie die Bodenplatte aus Holz gegen das Erdreich abgedichtet. Für die Außenwände wurden die Profile in vier Schichten verbunden und oberirdisch mit zwei Lagen Holzweichfaserplatten gedämmt. Die Innenwände sind nach statischen Erfordernissen zwei bis drei Profile stark. Die flache Holzdecke besteht aus gedübelten Brettstapelelementen, darüber sind dämmende Holzweichfaserplatten verlegt. Das leicht gewölbte Pultdach darüber ist als Kaltdach ausgeführt und begrünt. Die gewellte, unbehandelte Holzoberfläche im Inneren des Gebäudes zeigt relativ viele, unregelmäßig verteilte Aststellen. Der strenge Rhythmus der Holzdübel, deren Köpfe noch zu sehen sind, setzt eine leicht technische Anmutung dagegen.

Horizontales System „Hexagon“

Das Prinzip seines ersten Massivholzbausystems entwickelte Werner Grosse zum System „Hexagon“weiter. Dabei setzte er die massiven Sechseckprofile nicht mehr stehend, sondern liegend ein. Auch hier entstehen die Holzbauteile durch eine allseitige Verbindung mit Holzdübeln. Durch eine Verkleinerung der Elemente zu handlichen Blöcken konnten der Standardisierungsgrad gesteigert und die Produktions- und Montagetechnik vereinfacht werden. Die Produktion verlegte Grosse von Stuttgart nach Polen. Dort werden Grundprofile in immer gleicher Länge von 1,44 m produziert, aus dene Bausteine für Wände und Decken hergestellt werden. Dabei kann auch eine Dämmschicht integriert werden. Das System wurde bisher in Deutschland, Holland und in Südkorea eingesetzt.

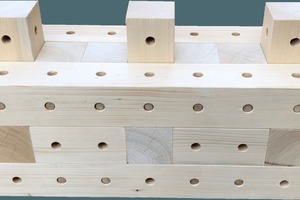

Mit dem Stuttgarter Unternehmer Gunnar van Almsick entwickelte Grosse schließlich das Massivholzbausystem „Woodbrick“. Dabei werden handelsübliche Vierkanthölzer (100 x 100 mm) ohne vorherige Profilierung direkt gekappt und gebohrt. Die Hölzer werden in Standardlängen von 200, 300, 600, 900, 1200 mm produziert und zu handlichen Holzbaublöcken zusammengesetzt. Die Holzbaublöcke haben eine Länge von 60 cm, sind 30 cm hoch und 30 cm dick. Auf der Baustelle werden die Blöcke horizontal wie Mauersteine aufgeschichtet und verzahnen sich an den Wandecken durch massive Verzapfungen in Profilstärke. Auch hier werden die Bauteile mit Hartholzdübeln in drei unterschiedlichen Richtungen zu Wänden verbunden, allerdings senkrecht und waagrecht. Statisch gesehen werden sie so zu Scheiben. Verbindungen sind auch rechtwinklig zur Wand möglich, im Gegensatz zu „Hexagon“ und „Palisadio“. Für Deckenscheiben werden auch hier Sonderlängen eingesetzt. Der hohe Vorfertigungsgrad und das optisch anforderungsfreie Holz machen diese Variante kostengünstig, weshalb sie, so die Idee der Entwickeler, zukünftig auch für den Geschosswohnungsbau eingesetzt werden soll. Die Holzoberflächen können dabei mit Putzträgerplatten oder Brandschutzplatten verkleidet werden.

Zur Produktion der „Woodbrick“-Holzelemente hat die Firma Hoffmann Maschinenbau GmbH in Bruchsal den Prototypen einer Multispindel-Bohrmaschine mit 4 x 9 Bohrspindeln entwickelt. Die Maschine bohrt die vierseitig gespannten und zentrierten Hölzer in einem Arbeitsgang senkrecht und waagrecht. Mit Absteckvorichtung können auch andere Abmessungen als die Standardlängen hergestellt werden. Um mit dem System „Woodbrick“ zu bauen, können Holzbauunternehmen die gebohrten und gedübelten Holzbaublöcke fertig beziehen oder eine eigene Produktion in Lizenz aufbauen. Weitere Informationen erhalten Sie unter www.fergruppe.com/woodbrick .

AutorAchim Pilz ist Architekt, Baubiologe (IBN), Buchautor, freier Journalist und Chefredakteur des Baubiologie Magazins ( www.baubiologie-magazin.de).

Das System „Woodbrick“ im Überblick

Material Trockenes, massives Nadelholz, einfache Qualität, ohne optische Anforderungen, handelsübliche Profile 100x100 mm, quadratisch gehobelt (auch KVH ohne Keilverzinkung).

Eigenschaften Die fertigen Bauteile haben ebene Oberflächen. Die Holzblöcke schwinden und quellen nicht. Die Elemente sind allseitig auf Zug und Druck belastbar, bieten gute biegesteife Verbindungen an Ecken, Decken und Anschlüssen.

Verbindung und Montage Verbunden werden die „Woodbricks“ durch vorgetrocknete Hartholzdübel (Restfeuchte etwa acht Prozent) in Bohrungen alle 100 mm. Außer einem Hammer ist kaum Werkzeug auf der Baustelle nötig. Der Rückbau ist einfach möglich.

Produktion Eine schnelle, automatisierte Massenproduktion im Zimmereibetrieb oder im Werk ist möglich.