Hohlkastenelemente aus Holz pneumatisch pressen

Eine neue Produktionstechnik verändert die Produktion von Hohlkasten-Elementen für die Anwendung bei Dachgeschossen und Zwischendecken. Dank pneumatischem Pressprinzip können diese nun wirtschaftlich und normengerecht hergestellt werden.

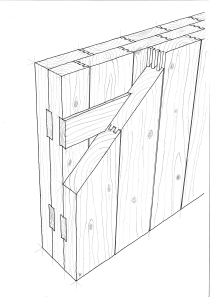

Die Vorteile, herkömmliche Balkentragwerke beidseitig mit Holzwerkstoffplatten zu sogenannten Kastenelementen oder Hohlkästen zu verkleben, sind vielfältig und breit gefächert. Statisch haben solche Produkte eine verbesserte Schwingungssteifigkeit und ermöglichen größere Spannweiten der Decken. Außerdem lässt sich dadurch der Querschnitt der Elementdecke um rund ein Drittel in der Höhe reduzieren. Funktionell bieten die Hohlräume zwischen den Balken Platz für Isolation, Schallschutz, Elektroinstallationen und weiteres mehr. Dazu wird die untere Dreischichtplatte oft in Sichtqualität verleimt, was zudem auch ästhetisch ist. Vor allem auch deshalb, weil die neue Produktionstechnik ohne Schrauben auskommt.

Verklebte Elemente für die Bergbahnen Lenzerheide

Beim Bau des Personalgebäudes der Bergbahnen Lenzerheide in der Schweiz wurden alle Vorteile dieser neuen Produkte voll ausgekostet. Architektonisch sollte das sichtbare Holz innen dominieren. Deshalb wurden nicht nur die Decken, sondern auch die Wände als Kastenelemente ausgeführt, wobei die Dreischichtplatten jeweils auf einer Seite in Sichtqualität produziert wurden.

Das bedeutete aber, dass nichts nachbearbeitet werden konnte, weshalb die Elemente komplett vorgefertigt wurden. Sie wurden vollständig gedämmt, mit Elektroinstallationen versehen, wobei in den Decken eine schwere Dämmung verwendet wurde, die gleichsam schalldämmend wirken sollte.

Das sechsgeschossige Gebäude (1 + 5) mit seinen 55 Zimmern fällt im Brandschutz unter die Beherbergungskategorie und bedurfte nach altem Schweizer Recht, das bis Ende 2014 in Kraft war, einer speziellen Risikoanalyse und Sondergenehmigung. Mit einem ganzheitlichen Sicherheitskonzept, das unter anderem eine Sprinkler-Anlage vorsah, die ebenfalls in den vorgefertigten Kastenelementen integriert wurde, konnte man die zuständige Behörde davon überzeugen, dass der Holzbau in Sachen Brandschutz dem Massivbau in keiner Weise nachsteht. Auch statisch machten sich die Vorteile des Hohlkastensystems bemerkbar. Die Klebstoffverbindung vergrößert die Schwingungssteifigkeit, wobei selbst ohne heruntergehängte Decke freie Spannweiten bis 6 m möglich waren. Zusätzlich wurde dank der verbesserten statischen Eigenschaften der Querschnitt der Geschossdecken reduziert. Gegenüber einer Ausführung mit herkömmlichen Balkentragwerken als Geschossdecken konnte damit bei idealer Rauminnenhöhe von 2,50 m die Gesamthöhe des Gebäudes rund 50 cm reduziert werden.

Innovative Produktionstechnik für innovatives Produkt

Bisher wurden Kastenelemente größtenteils mit der Schraubpressung hergestellt. Der während des Aushärtens des Klebstoffes notwendige Pressdruck auf die Klebstofffuge wird dabei von in genau vorgeschriebenen Abständen angebrachten Spezialschrauben erwirkt. Aufgrund der Art der Schrauben und den engen Abständen braucht das viel Zeit und ist vom Material her sehr teuer. Außerdem ist diese Methode physikalisch bedenklich. Der Pressdruck kann nicht gemessen werden und mögliche Rückstellkräfte aus dem Holz können diesen gar aufheben, da Schrauben nicht nachpressen. Dazu kommt, dass das Element zum Schrauben auf die zweiten Seite gedreht werden muss, wobei es leicht zu Verletzungen der Klebstofffuge kommen kann.

Eine neue Presstechnik soll diese Nachteile nun wettmachen. Von Kunden angeregt, hat man beim Schweizerischen Maschinenhersteller Woodtec Fankhauser GmbH gemeinsam ein System ausgetüftelt, das fein auf die Bedürfnisse von Holzbaubetrieben abgestimmt ist. „Der Betrieb hat seit knapp 15 Jahren Erfahrung mit Kastenelementen, die von unseren Kunden in unserer Vakuumpresse produziert werden“, erklärt Chefingenieur und Geschäftsführer Thomas Fankhauser. Diese Pressen seien jedoch eher auf Platten- und Brettsperrholzproduktion ausgelegt und zu wenig flexibel um von vielen Gewerbebetrieben wirtschaftlich betrieben werden zu können.

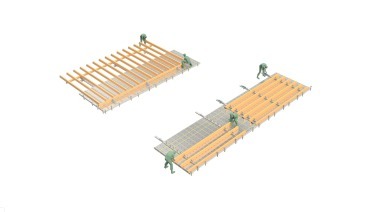

Die neue Pressvorrichtung integriert sich auf dem bereits bestehenden Elementbautisch. Damit nimmt die Pressanlage keinen zusätzlichen Platz in der Halle ein und wird nur dann eingesetzt, falls effektiv gepresst werden muss. Ansonsten werden auf dem Elementbautisch herkömmliche Holzrahmenelemente hergestellt. Basierend auf Kundenerfahrungen schätzt Fankhauser, dass etwa 30 Prozent der Belegzeit für Kastenelemente aufgewendet wird und der Rest für normale Wände sowie nicht verleimte Decken.

Garantierte Verklebung für tragende Bauteile

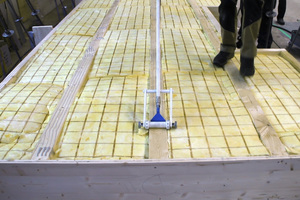

Die Pressmethode basiert auf dem Prinzip der pneumatischen Schlauchpressung. Das Kastenelement wird auf dem Elementbautisch verleimt und zusammengesetzt. Dann werden in Abständen von 50 cm Pressbügel aufgesetzt und beiderseits des Kastens im Lochraster des Elementbautisches verankert. Auf der Unterseite der Pressbügel befinden sich Schläuche, die pneumatisch auf das Kastenelement pressen.

Das hat den gewichtigen Vorteil, dass der Pressdruck, der auf dem Element lasten soll, genau definiert werden kann und automatisch nachgepresst wird. Damit wird der Pressdruck über die gesamte Pressdauer konstant aufrechterhalten. Nebst anderen wichtigen Produktionsparametern wie Holzfeuchte, Hallentemperatur oder Hobelqualität ist dies der ausschlaggebende Punkt, um eine korrekte Verklebung gegenüber Ingenieur und Bauherr zu garantieren.

3500 m2 Elemente in sechs Wochen

Für das Personalgebäude auf der Lenzerheide wurden innerhalb sechs Wochen 480 Wand- und Deckenelemente produziert. Davon waren mehr als die Hälfte in Sichtqualität ausgeführt, wobei die Vorteile der pneumatischen Pressvorrichtung voll ausgenutzt werden konnten. Da bei der neuen Methode zum Pressen keine Schrauben mehr verwendet werden, sind die Oberflächen der Kastenelemente von ausgezeichneter Qualität und es müssen keine zusätzlichen Platten zur Innendekoration aufgeklebt werden.

In der Produktion kam ein PUR Klebstoff HBS 159 von Purbond mit 15 Minuten offener Zeit und 38 Minuten Presszeit zum Einsatz. Bei der Künzli Holz AG für den Holzbau zuständige Abteilungsleiter Franz Hauzenberger erklärt: „Statt die beiden Holzwerkstoffplatten des Kastenelements in einem Arbeitsgang zu verleimen, wie das normalerweise der Fall ist, haben wir das bei diesem Projekt aufgrund des komplexen Innenlebens der Elemente in zwei Etappen gemacht.“ Zuerst wurde die erste Platte mit den Balken verleimt und gepresst, dann Dämmung, Elektroinstallation und die Sprinkleranlage eingebaut und in einem zweiten Schritt das Element mit einer zweiten Platte zum fertigen Produkt verklebt. Außenwände verleimte man nur einseitig. Auf der Aussenseite wurde dort aus brandschutztechnischen Gründen eine Gipsfaserplatte verwendet.

Durchschnittlich wurde mit zwölf Mann alternierend auf verschiedenen Arbeitsstationen gearbeitet. Während ein Element verpresst wurde, waren andere in der Vorbereitung oder Nachbearbeitung. Diese intensive Vorfertigung und die dank der Kastenelemente realisierbare Ausführung im Trockenbau ermöglichte ebenfalls einen sehr raschen Baufort-schritt. Im April wurde das bestehende Gebäude abgerissen und im November der Neubau bezogen.

Kastenelemente auch für kleinere Gebäude

Die Vorteile von Kastenelementen als Zwischendecken können gerade bei mehrgeschossigen Gebäuden voll ausgenutzt werden. Der gesamte Bau ab Fundament kann auf dem Elementbautisch inklusive der Pressvorrichtung vorgefertigt werden, womit die Wertschöpfung im Betrieb bleibt. Seit man bei Künzli Holzbau mit der pneumatischen Pressvorrichtung ausgerüstet ist, wird bei Decken auf kein alternatives System (BSP, Brettstapeldecken, Holz-Betonverbund etc.) ausgewichen. „Sobald wir bei der Projekteingabe Kastenelemente als Alternative anbieten steigen Architekten und Ingenieure sofort darauf ein“, erklärt Hauzenberger.

Kastenelemente werden aber nicht nur für mehrgeschossige, sondern auch für kleinere Bauten wie Einfamilienhäuser eingesetzt. Die Künzli Holz AG baut etwa 40 Wohnungseinheiten pro Jahr, darunter nur vier bis fünf größere Mehrgeschosser. In der Regel arbeitet man bei Kastenelementen mit zwei Teams auf einem 34 m langen Elementbautisch, der je nach länge der Elemente in unterschiedliche lange Arbeitsstationen unterteilt wird. Jedes Team hat zwei Arbeitsstationen zur Verfügung, auf denen alternierend gearbeitet wird. Während ein Element gepresst wird, ist ein neues bereits in Vorbereitung. Das steigert die Effizienz enorm. Dazu komme, so Hauzenberger, dass die ehrgeizigen Teams oft miteinander im gesunden Wetteifer seien, wer den Alternierungsvorgang am besten ausnutzen und die meisten Elemente produzieren könne. Hauzenberger schätzt, dass die Mitarbeiter an einem normalen Arbeitstag auf diese Weise 12 bis 14 Elemente herstellen können, bis zu 1000 m2 pro Woche.

Autor

Ing. ETH Benjamin Fankhauser ist Marketingleiter bei der Woodtec Fankhauser GmbH in Vordemwald (Schweiz).

„Sobald wir Kastenelemente als Alternative anbieten, steigen Architekten und Ingenieure sofort darauf ein“

Produktion im Europäischen Raum

Kastenelemente können in der EU nach Eurocode 5 hergestellt werden und fallen dort unter die Tafelbaunorm. Damit sind diese Elemente dem Brettsperrholz, für das es noch keine einheitliche Norm gibt, eine Länge voraus.

In Deutschland produziert mit der Zimmerei Sieveke GmbH (Lohne) ein erster Hersteller seit Ende 2014 Kastenelemente mit dem Woodtec-Pressensystem. Im Moment wird noch mit Melamin-Klebstoffen gearbeitet, laut Herstellern sollen jedoch auch PUR-Klebstoffe in Kürze eine Zulassung für tragende Bauteile erhalten.

Dass sich das System in der Schweiz so schnell verbreitet hat (mittlerweile 12 Produzenten), dürfte laut Thomas Fankhauser darauf zurückzuführen sein, dass Kastenelemente in der Schweiz ohne Überwachung und Normkonzept hergestellt werden dürfen. „Eine genau geregelte Norm kann schon eine Hürde sein, vor allem psychologisch“, meint Fankhauser. Die eigentlichen Etappen zur Leimbaugenehmigung, Fremd- und Eigenüberwachung seien aber in der Praxis mit sehr bescheidenem Aufwand verbunden, und die Woodtec Fankhauser GmbH stehe Kunden und Interessenten auch gerne mit Rat und Tat zur Seite.