Leicht, stabil und weit gespannt

Wenn bei der Sanierung alter Gebäude bestehende Geschoss- beziehungsweise Wohnungs(trenn)decken durch neue ersetzt werden müssen, dann kommen meist aus Gewichtsgründen nur leichte Konstruktionen in Frage. Der Beitrag zeigt die Montage einer Decke mit Hohlkasten-Elementen.

Bei der Montage einer Wohnungsdecke aus Hohlkasten-Elementen im Bestand wurde mit sogenannten „easy“-Elementen von Lignatur gearbeitet und damit eine wirtschaftliche Lösung gefunden.

Trotz geringem Eigengewicht und einer minimalen statischen Höhe bieten die Elemente eine hohe Tragfähigkeit. Sie sind ohne größeren technischen Aufwand transportierbar und vor Ort leicht zu handhaben. Ob Holzrahmenbau, Mauerwerk, Stahlbeton oder Stahl, die Hohlkasten-Elemente lassen sich auf jedem Untergrund auflagern und anschließen.

Stangenware bietet Vorteile

Die Lignatur AG aus Waldstatt bietet zu ihrem zugelassenen Bausystem (ETA-11/0137) aus industriell gefertigten Kasten-, Flächen- und Schalenelemente (LKE, LFE und LSE) mit Lignatur „easy“ auch Stangenware an. Diese kann der Zimmermann beim Holzhändler bestellen und wie KVH auf der Baustelle nach Bedarf zuschneiden. Während die erstgenannten Elemente projektbezogen je nach Spannweite in vielen verschiedenen Dicken dimensioniert und per CNC-Abbund im Lignatur-Werk im schweizerischen Waldstatt passgenau wie Puzzlestücke in üblicherweise 1 m breiten Elementen vorgefertigt werden, hat der Zimmerer mit den Elementen die Möglichkeit, die röhrenartigen „Balken“ vor Ort selber abzulängen, zu verlegen und zu einer Decke zusammenzubauen. Das alles geht per Handarbeit und ohne Kran – ein wichtiger Aspekt beim Bauen im Bestand, wenn im Gebäude und unter beengten Platzverhältnissen gearbeitet wird.

Die „Röhren“ sind aus gehobelten und profilierten Vollholzbrettern beziehungsweise Vollholzbohlen hergestellt und mit oder ohne Dämmstoff-Füllung erhältlich. Damit sie während des Verklebevorgangs in Form bleiben, sind im Innern im Abstand von 1 m jeweils Querschotts als Distanzhalter angeordnet. Sie verbleiben nach der Herstellung in den biegesteifen Querschnitten.

Die 20 cm breiten „Stangen“ gibt es in den Höhen

Nimmt man eine durchschnittliche Nutzlast qN von 200 kg (2 kN) an und für den Bodenaufbau eine Auflast qA von 100 kg (1 kN), so können

Die Elemente wiegen maximal 9 kg pro laufenden Meter und werden durch Aneinanderlegen zunächst über Nuten und Federn verbunden und dann verschraubt.

Die einzelnen Elemente können auf der Baustelle mit gängigem Werkzeug auf die erforderliche Einbaulänge zugeschnitten werden – anders als bei Vollholzquerschnitten sind hier nur die Brettlamellen und gegebenenfalls die Dämmung durchzusägen, was die Arbeit erleichtert. Die Reststücke lassen sich als nichttragende Teile hintereinander gereiht zwischen den tragenden Elementen verbauen (kaum Verschnitt).

Die Monteure können die Elemente auch sehr einfach beim Einbauen am oberen Brett greifen und brauchen sich über Fingerabdrücke auf der Sichtseite keine Gedanken machen.

Einbau: So geht’s

Wenn das erste Element eingemessen und gesetzt ist, wird es mit einer diagonal eingedrehten selbstbohrenden Schraube auf der Federseite mit dem Auflager verbunden. Das nächste Element wird ohne Fuge an das vorhergehende geschoben, dabei greifen Nuten und Federn ineinander. Auch dieses wird wie das erste Element mit dem Auflager verschraubt. Gleichzeitig verbinden nun über die Länge hinweg horizontal eingedrehte, 26 cm lange Schrauben (Ø 8 mm) im Abstand von etwa 1,5 m die beiden Elemente miteinander. Die Montage jedes weiteren Elements erfolgt so wie beim zweiten.

Damit die Decke Quell- und Schwindbewegungen der Bauelemente ohne Zwängungen aufnehmen kann, sollten regelmäßig Entlastungsfugen im Rahmen der üblichen Raumabmessungen eingeplant werden, zum Beispiel über Trennwänden. Die Deckenscheiben (Scheibe nicht im statischen Sinne) liegen dabei unverbunden mit einem Abstand von etwa 1 cm nebeneinander. Zur Montage können alle handelsüblichen Schrauben mit den oben genannten Dimensionen verwendet werden.

Elemente mit und ohne Dämmung

Der Vorteil der „easy“-Elemente ohne Dämmung liegt darin, dass die Stege auf einer Seite leicht zurückgesetzt sind. Im Verbund mehrerer Röhren ergibt sich dadurch zwischen den Elementen ein 25 mm breiter Hohlraum, in dem man Installationen führen kann.

Die gedämmten Elemente dienen natürlich dem Wärmeschutz, schallschutztechnisch ist dies nicht notwendig. Der Spalt zwischen den gedämmten Röhren wird vor der Montage mit einem 10 mm dicken Dämmstreifen gefüllt. Hier könnte man zur Leitungslegung nachträglich Nuten in das Deckbrett fräsen.

Auflagerbedingungen

Die Elemente können auf Mauerwerk, Stahlbeton und Stahlträger ebenso aufgelegt werden wie auf Holzrahmenbau- oder Massivholzwände. Je nach Auflageruntergrund – so zum Beispiel bei unebenen Wandkronen von Betonwänden – muss lediglich eine Ausgleichsschwelle aufgeschraubt werden. Da Mauerwerkswände üblicherweise mit einem Ringanker abschließen, gilt für sie als Auflager das gleiche wie für Betonwände. Die Enden der Elemente lassen sich dann einfach auf der Schwelle verschrauben. Hier muss außerdem eine Feuchtesperre zwischen der Holzschwelle und dem mineralischen Untergrund angeordnet werden, beispielsweise in Form einer Folie, um das Holz vor aufsteigender Feuchtigkeit zu schützen.

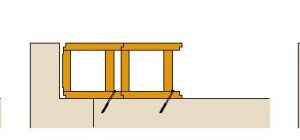

Bei Stahlträgern als Auflager geht es weniger um den ebenen Untergrund – Stahlprofile sind eben genug – als um die Verbindung der Holzelemente mit dem Stahl selbst. Um unschöne Verbindungen von Holzschwellen auf Stahl zu vermeiden, hat Lignatur einen speziellen Verbinder namens „Lignastahl“ entwickelt. Dabei handelt es sich um ein Vierkantrohr, das auf den Stahlträger aufgeschweißt wird. Darauf kann der Zimmerer dann das zuvor ausgenutete Holz-Element auflegen und mit einer selbstbohrenden Schraube anschließen.

Autorin

Dipl.-Ing. (FH) Susanne Jacob-Freitag ist Baufachjournalistin, lebt in Karlsruhe und widmet sich vor allem Holzbauthemen.

Die „easy“-Elemente sind Stangenware, der Zimmermann schneidet sie auf der Baustelle nach Bedarf zurecht

Verlegebeispiel mit „easy“ 150 mm – kaum Verschnitt!

Ein Zimmerer will in einem Gebäude einen Raum von 4,5 m Weite überspannen. Dazu wählt er beispielsweise die 11 m langen und 15 cm hohen easy-Stangen und schneidet 2 x 4,50 m ab. Übrig bleibt ein Reststück von 2 m. Dies wiederholt er dreimal, so dass er sechs 4,50 m lange Stangen nebeneinander legen und montieren kann. Die siebte Stange lässt sich nun aus zwei 2 m langen Reststücken plus einem 50 cm langen vom dritten Reststück abgeschnittenen Teil zusammensetzen. Diese drei Teile werden als stumpf gestoßene, nichttragende Stange neben die durchgehende sechste Stange geschoben und von Nuten und Federn in ihrer Lage gehalten. Auch hier verbinden horizontale Verschraubungen sie mit dem benachbarten Element – allerdings vor allem deshalb, um sie während der Montage zu sichern.

Da die Reststücke erst nach einer montierten Deckenbreite von 1,20 m eingefügt wurden, fallen diese minimalen statischen Einbußen kaum ins Gewicht. Mit dieser Montageweise geht der Verschnitt gegen Null.