Alterungsprozesse bei Unterdeckbahnen

Unterdeck- und Unterspannbahnen werden als zweite wasserführende Schicht seit Jahrzehnten genutzt, um Dächer vor Schäden bei Undichtigkeiten der Eindeckung zu schützen. Dauerhafte Wasserdichtheit und Dampfdurchlässigkeit lässt sich dabei nur mit Bahnen mit modernen Kunststoffmembranen erreichen.

In den 1990er Jahren fand eine Membrantype, die bis dato nur in kurzlebigen Produkten zum Einsatz kam, ihren Weg in viele Unterdeckbahnen des preiswerteren Segments – die Rede ist von mikroporösen Membranen. Diese Membranen basieren meist auf Polypropylen (PP), das keine wasserdampfdurchlässigen Eigenschaften besitzt. Erst eine Folie, die aus einer Mischung aus PP und Kreide hergestellt und gestreckt wird, erhält unzählige Mikrorisse entlang der feinen Kreidepartikel. Diese Mikroporen sind so fein, dass relativ hohe Drücke erforderlich sind, bis Wasser durch die Membran gelangt. Einzelne Wasserdampfmoleküle können die Membran hingegen einfach passieren. Unterdeckbahnen mit mikroporösen Membranen lösten somit die schwierige Herausforderung, eine gute Wasserdichtheit bei gleichzeitig hoher Wasserdampfdurchlässigkeit zu erzielen.

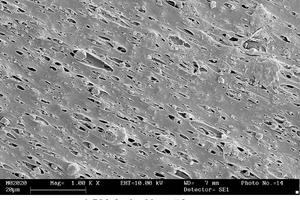

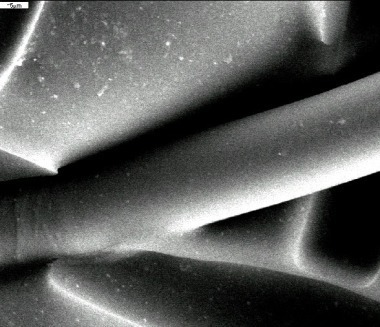

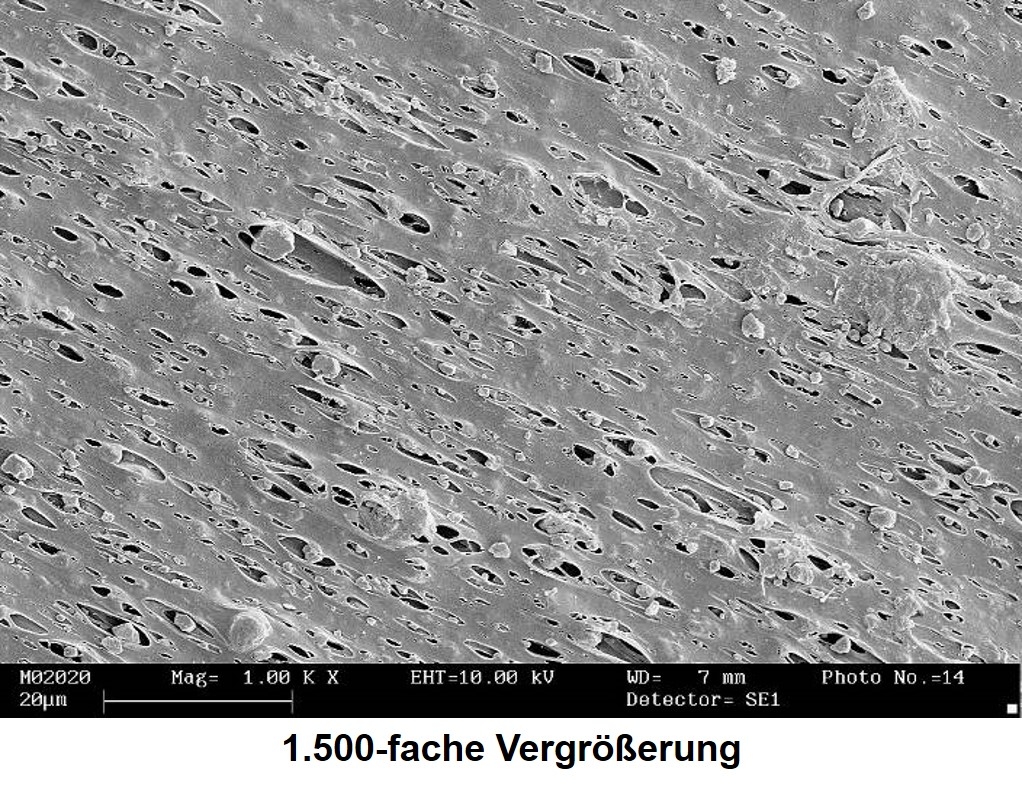

Mikroskopische Aufnahme einer mikroporösen Membran, bei der die Kreidepartikel in den Mikrorissen klar erkennbar sind

Mikroskopische Aufnahme einer mikroporösen Membran, bei der die Kreidepartikel in den Mikrorissen klar erkennbar sind

Abbildung: Dörken

Doch schon einige Jahre nach der Markteinführung traten zunehmend Fälle auf, in denen Unterdeckbahnen mit mikroporösen Membranen nach wenigen Jahren großflächig undicht wurden – oft wurde das erst beim nachträglichen Einbau von Dachfenstern und Gauben oder der Installation von Solaranlagen sichtbar. Die Bahnen, die äußerlich unauffällig erschienen, waren bei genauer Betrachtung versprödet. Im fortgeschrittenen Zustand blieb von der mikroporösen Membran nur noch der pulvrige Kreideanteil übrig.

Alterungsprozesse und Umwelteinflüsse

Um festzustellen, was im Laufe der Zeit zu diesen Veränderungen an den Bahnen geführt hatte, muss man zunächst erklären, was Alterungsprozesse im chemischen Zusammenhang sind: Darunter versteht man chemische Reaktionen von Materialien mit ihrer Umwelt, die vor allem an der Oberfläche stattfinden. Zu den Umweltfaktoren, die auf die Alterungsprozesse Einfluss nehmen, zählen Licht (insbesondere die UV-Strahlung), Sauerstoff und Feuchtigkeit. Die Temperatur beschleunigt dabei die Alterungsprozesse. Durch Zusätze wie UV-Stabilisatoren oder sogenannte Antioxidantien lassen sich Alterungsprozesse verzögern, das sorgt in den meisten Anwendungsfällen für einen ausreichenden Schutz über die gesamte Nutzungsdauer.

Künstliche Alterung von Unterdeckbahnen

Bei Unterdeckbahnen unterscheidet man zwei Phasen im Lebenszyklus: zum einen die Bauphase bis zur Eindeckung des Daches, die durch direkte UV-Strahlung und hohe Temperaturen geprägt ist und zum anderen die Jahrzehnte währende Phase unter der Dacheindeckung, die durch Dunkelheit und gedämpfte Temperaturen geprägt ist.

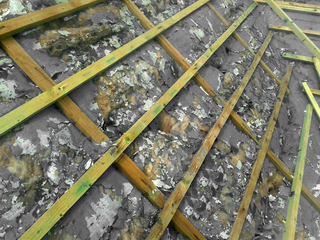

Beispiel eines geschädigten Daches mit einer Unterdeckbahn, die keine ausreichende Alterungsbeständigkeit aufwies

Beispiel eines geschädigten Daches mit einer Unterdeckbahn, die keine ausreichende Alterungsbeständigkeit aufwies

Foto: Dörken

Diese beiden Phasen hat man auch bei der Erstellung der Produktnorm DIN EN 13859-1 hinsichtlich der Bewertung der „Dauerhaftigkeit nach künstlicher Alterung“ berücksichtigt. Bei der künstlichen Alterung werden die natürlichen Alterungsprozesse eines Materials unter Laborbedingungen, beispielsweise durch höhere Temperaturen, so beschleunigt, dass in einem kurzen Testzeitraum verlässliche Vorhersagen für lange Anwendungszeiträume möglich sind. Das setzt voraus, dass man die relevanten Alterungsfaktoren kennt und in die künstlichen Alterungsprozesse überträgt. Ein wichtiger Faktor ist bei der Erstellung der Norm jedoch unterschätzt worden: die permanente Luftbewegung (der Sauerstoffstrom) unter der Eindeckung. In der Produktnorm wird sie als Schadfaktor erwähnt, ihre Bedeutung allerdings vernachlässigt. Die Folge: Vielen Unterdeckbahnen wird nach der Norm eine ausreichende Alterungsbeständigkeit bescheinigt, in der Praxis zeigen sie jedoch frühzeitige Schäden.

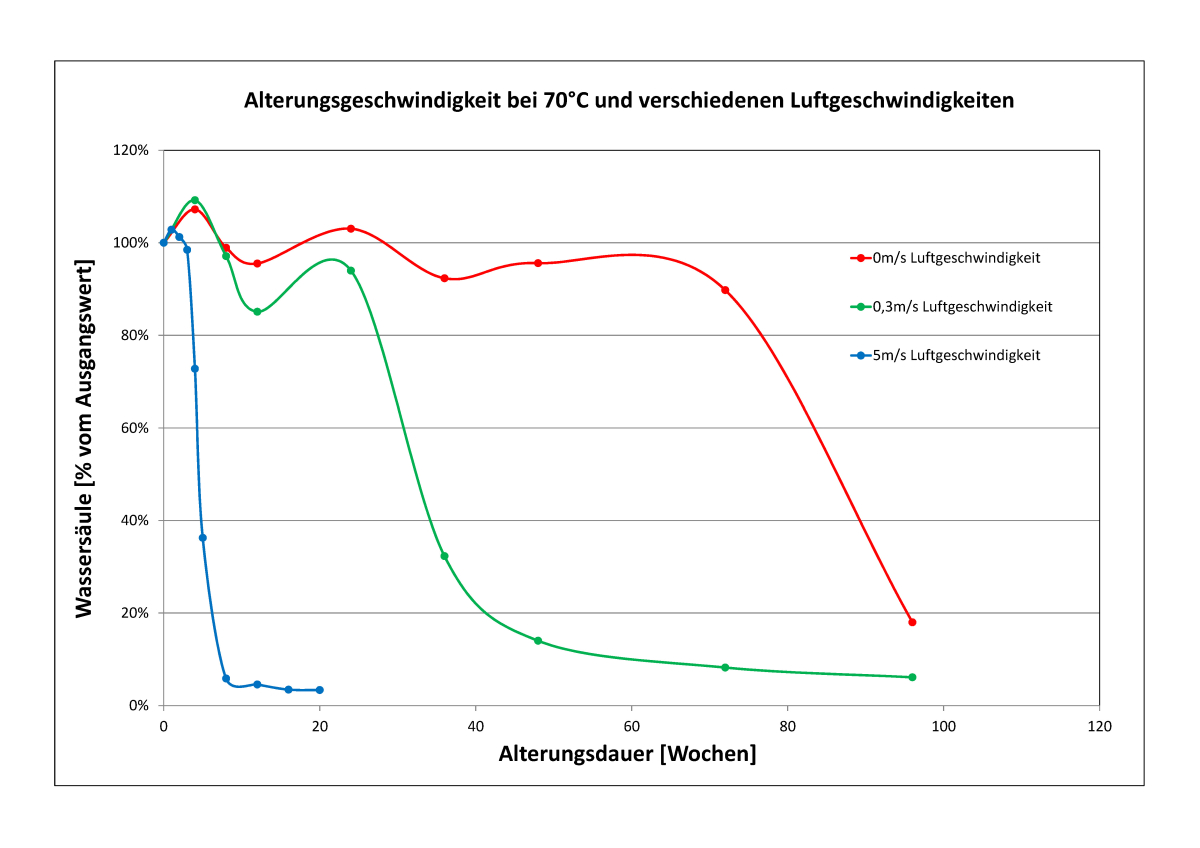

Auswirkungen des Luftstroms in der Lüftungsebene

Der permanente Luftstrom in der Lüftungsebene des Steildachs beschleunigt den Oxidationsprozess. Vergleichbar ist das mit einem Kaminofen: Ein starker Luftstrom durch eine geöffnete Lüftungsklappe führt zu einer schnelleren Oxidation des Brennmaterials. Untersuchungen mikroporöser Bahnen, die in der Praxis ihre wasserdichte Funktion bereits nach 3 Jahren verlieren, zeigen, wie groß der Einfluss der Luftgeschwindigkeit auf den Alterungsprozess ist (siehe Diagramm). Hinzu kommt, dass die Schutzmechanismen der Stabilisatoren in solchen Bahnen durch die Luftbewegung nur begrenzt wirken. Die dünne Membran hat im Verhältnis zu ihrem Volumen eine enorm große Oberfläche. Die dem Kunststoff zugegebenen Stabilisatoren „verdunsten“ durch die große Oberfläche und die hohe Luftbewegung so schnell, dass sie nur kurzzeitig für Oxidationsschutz sorgen können. Den dünnen Unterdeckbahnen fehlt ein Langzeitreservoir, das diesen Schutz erneuern könnte.

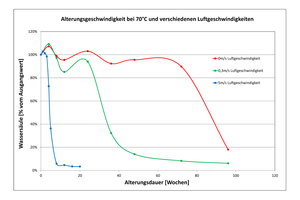

In diesem Diagramm ist der Einfluss der Luftgeschwindigkeit auf den Alterungsprozess von Unterdeckbahnen erkennbar: Je höher die Luftgeschwindigkeit, desto schneller verläuft der Oxidationsprozess, bei der die Bahn ihre Wasserdichtheit verliert

In diesem Diagramm ist der Einfluss der Luftgeschwindigkeit auf den Alterungsprozess von Unterdeckbahnen erkennbar: Je höher die Luftgeschwindigkeit, desto schneller verläuft der Oxidationsprozess, bei der die Bahn ihre Wasserdichtheit verliert

Quelle: Dörken

Die Oxidation in der Lüftungsebene ist und bleibt das Hauptproblem bei der Alterung von Unterdeckbahnen. Bahnen mit mikroporösen Membranen aus oxidationsempfindlichen Materialien wie PP sind dafür besonders anfällig, während Kunststoffmembranen, die auf thermoplastischem Polyurethan (TPU) basieren, eine ausgesprochene Widerstandsfähigkeit gegen Sauerstoff aufweisen. Bahnen auf Basis von TPU sind zum Teil schon seit fast 30 Jahren im Einsatz und weisen diesbezüglich keine Alterungserscheinungen auf.

Der Einfluss der Luftbewegung auf die Alterung von Unterdeckbahnen sollte stärker in der entsprechenden Produktnorm berücksichtigt werden. Ein Prüfverfahren dazu hat die Firma Dörken bereits vor einigen Jahren entwickelt und in das EAD (European Assessment Document) aufnehmen lassen, ein europaweit anerkanntes Bewertungsdokument für Bauprodukte, das Prüfverfahren und Bewertungsmaßstäbe festlegt.

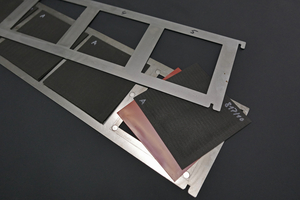

Der speziell von der Firma Dörken entwickelte Orkanofen ermöglicht es, den natürlichen Alterungsprozess von Unterdeckbahnen in der Konterlattenebene künstlich nachzustellen

Der speziell von der Firma Dörken entwickelte Orkanofen ermöglicht es, den natürlichen Alterungsprozess von Unterdeckbahnen in der Konterlattenebene künstlich nachzustellen

Foto: Dörken

In dem Prüfverfahren der Firma Dörken werden die Produkte in einem eigens dafür entwickelten „Orkanofen“ einem Luftstrom von 5 m/s ausgesetzt. Zusätzlich sorgt eine Temperatur von 70 °C für eine Beschleunigung des künstlichen Alterungsprozesses. Der unter der Eindeckung beobachtete Alterungszustand einer Bahn mit mikroporöser Membran nach beispielsweise drei Jahren kann unter diesen Bedingungen nach etwa sechs Wochen künstlich nachgestellt werden. Eine vollumfängliche, 60 Wochen umfassende Prüfung kann eine Haltbarkeit von Unterdeckbbahnen von bis zu 30 Jahren belegen. Dieses Prüfverfahren wird seit einigen Jahren von einem unabhängigen europäischen Prüfinstitut angeboten und ermöglicht es jedem Hersteller oder Anbieter von Unterdeckbahnen, seine Produkte auf Oxidationsstabilität prüfen zu lassen.

Umstellung auf langzeitbeständige TPU-Membranen

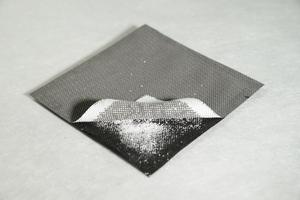

Die Unterdeckbahn „Delta XX Plus“ von Dörken besitzt eine TPU-basierte, oxidationsstabile Membran und ist aus dem Orkanofentest unbeschädigt hervorgegangen. Damit kann ihr eine 30-jährige Funktions-dauer bescheinigt werden

Die Unterdeckbahn „Delta XX Plus“ von Dörken besitzt eine TPU-basierte, oxidationsstabile Membran und ist aus dem Orkanofentest unbeschädigt hervorgegangen. Damit kann ihr eine 30-jährige Funktions-dauer bescheinigt werden

Foto: Dörken

Für Hersteller von Unterdeckbahnen, die in ihrer Produktion seit Jahrzehnten auf mikroporöse Membranen ausgerichtet sind, ist der Umstieg auf langlebigere Materialien ein großer Schritt – er verlangt Mut und erhebliche Investitionsbereitschaft, kann sich jedoch lohnen, mit dem Ziel, dass Zusatzmaßnahmen wie die Unterdeckung zukünftig ebenso lange halten wie die Eindeckung selbst.

Die Umstellung auf langzeitbeständige TPU-Membranen hat die Firma Dörken mit der Einführung des „Delta-XX Plus“-Sortiments bereits vor einigen Jahren vollzogen (siehe hier). Dadurch ist es möglich, nicht nur im Premium-Sortiment, sondern auch im Basis-Sortiment Produkte mit einer 30-jährigen Garantie anzubieten.

AutorDr. Ronald Flaig arbeitet als „Projektleiter Innovation“ in der Produktentwicklung der Dörken GmbH & Co. KG in Herdecke.

Mehr über die Unterdeck- und Unterspannbahnen des „Delta-Maxx-Plus“-Sortiments von Dörken erfahren Sie hier.